Jak realizuje się wymagania

OEB 4/5 w praktyce?

Rozwiązania projektowane dla wysokich poziomów containmentu opierają się na:

- zamkniętej architekturze procesu,

- precyzyjnej kontroli różnic ciśnień,

- pełnej integracji z transportem i filtracją,

- możliwości CIP/SIP oraz pracy w produkcji ciągłej.

Efektem jest stabilny, przewidywalny i bezpieczny proces, spełniający wymagania jakościowe i regulacyjne.

W praktyce osiągnięcie stabilnego poziomu OEB 4 i OEB 5 nie zależy wyłącznie od pojedynczych urządzeń, lecz od sposobu ich połączenia w spójną architekturę procesu. To właśnie system transportu i transferu materiału decyduje, czy hermetyczność jest zachowana w skali całej linii, a nie tylko w wybranych punktach.

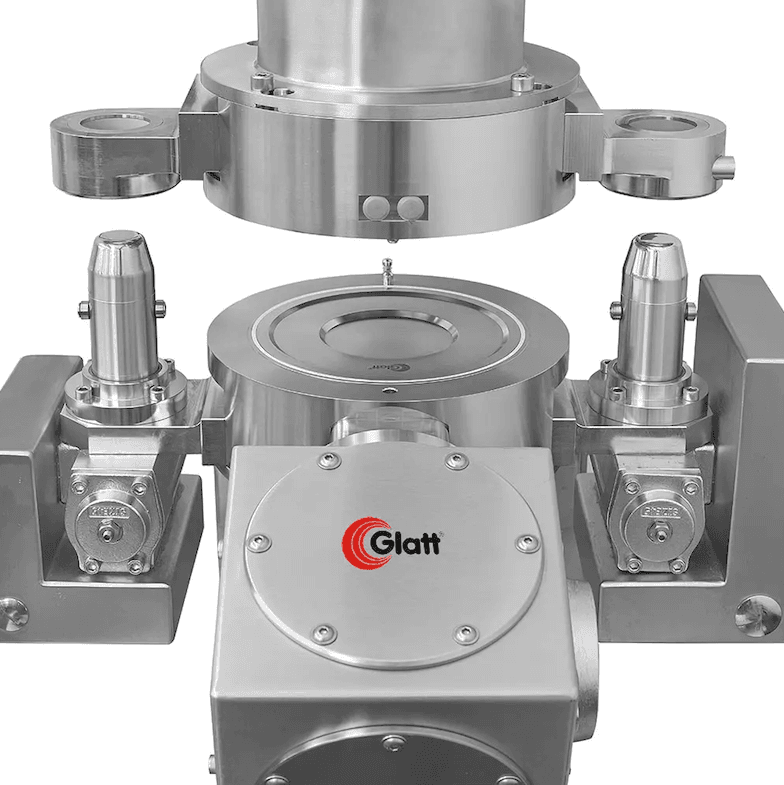

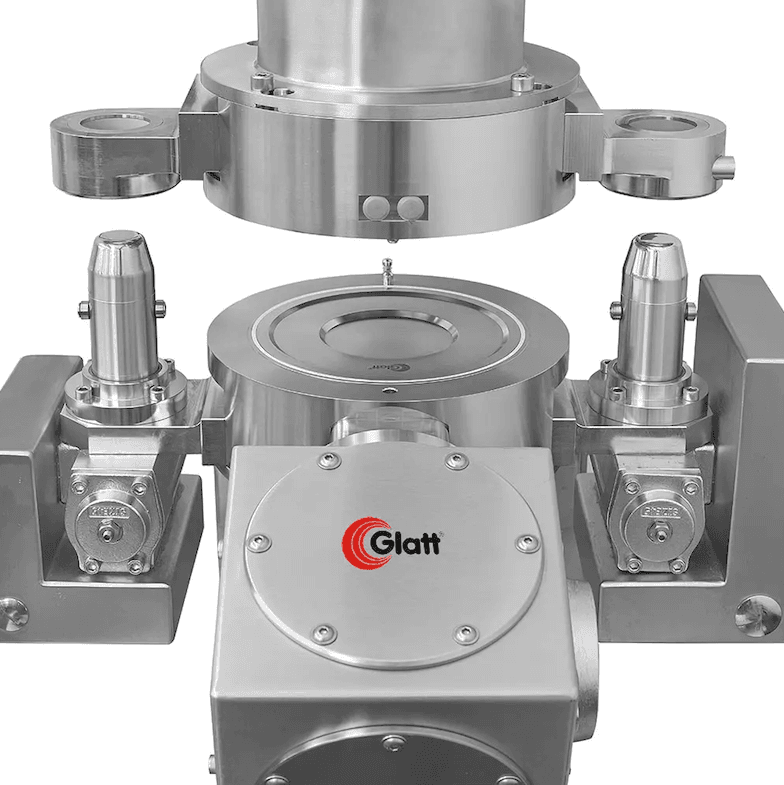

Dzięki systemowi TKS cała linia produkcyjna Glatt może pracować w spójnej architekturze hermetycznej, osiągając poziom containmentu OEB 4 w skali procesu, a nie pojedynczych urządzeń. Transfer materiału pomiędzy kolejnymi etapami odbywa się w pełni zamkniętym środowisku.

System TKS to zamknięty system transportu i transferu proszków oraz granulatów, zaprojektowany do pracy w środowiskach OEB 4/5. Umożliwia bezpieczne przemieszczanie materiału pomiędzy kolejnymi etapami procesu – od dozowania po tabletkowanie lub kapsułkowanie.

Wartość dla produkcji

- transfer materiału bez emisji pyłu,

- wysoka ochrona operatorów przy pracy z API i HPAPI,

- stabilność i jednorodność mieszanin,

- łatwa integracja z CIP/SIP oraz istniejącymi liniami,

- realne wsparcie zgodności z GMP i strategią containmentu.

Hermetyczne maszyny procesowe

OEB 4/ OEB 5 w produkcji leków

Redukcja ryzyka ekspozycji, uproszczona walidacja, stabilny proces

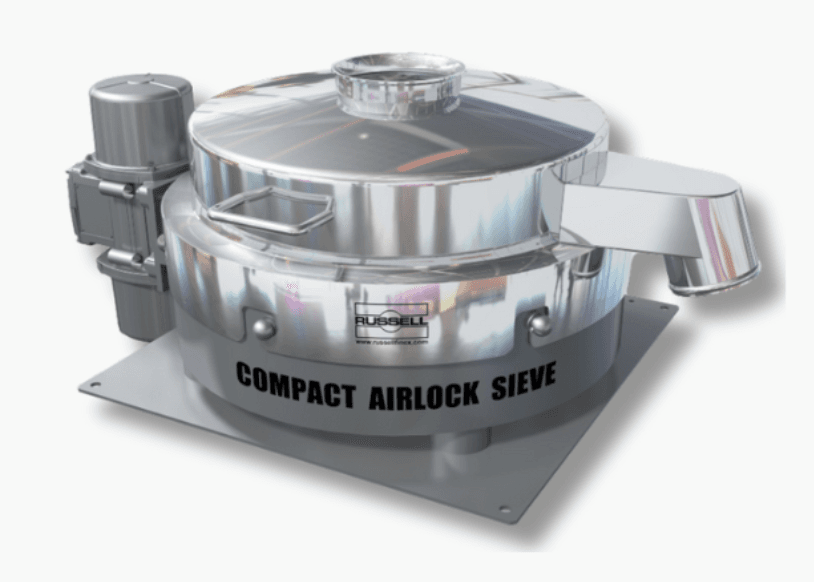

W produkcji stałych form leków najwyższe ryzyko występuje na etapach transportu, dozowania i przesiewania proszków. To właśnie tam pojawia się pylenie, straty materiału, ekspozycja operatorów oraz problemy z walidacją i zgodnością GMP.

Dlaczego containment ma dziś kluczowe znaczenie?

- ochrona operatorów przed substancjami wysokoaktywnymi (API, HPAPI),

- minimalizacja ryzyka kontaminacji krzyżowej,

- uproszczona walidacja i większa przewidywalność audytów GMP,

- realne ograniczenie kosztów PPE oraz procedur organizacyjnych,

- stabilny proces gotowy na wymagania EMA i FDA.

Brak stabilnego containmentu przekłada się dziś bezpośrednio na ryzyko przestojów oraz kosztownych działań korygujących po audytach.

Zintegrowany system transferu proszków ma tu kluczowe znaczenie – to on decyduje, czy pojedyncze maszyny faktycznie tworzą hermetyczną linię produkcyjną.